7.11 Модель оценки технического состояния, износа и сроков безопасной эксплуатации инфраструктуры

Порядок проведения работ и расчетов на примере трубопровода

- Формирование журнала элементов и цифровой схемы трубопровода.

По паспорту, структурным схемам трубопровода и стандартам на трубы, соединительные детали и запорно-регулирующую арматуру формируется журнал элементов, включающий:

- № позиции элемента по схеме;

- стандарт на трубу / деталь / арматуры;

- стандарт на материал трубы / детали / арматуры;

- пространственные координаты (X, Y, Z) начала элемента (центр поперечного сечения);

- пространственные координаты (X, Y, Z) конца элемента (центр поперечного сечения).

Кроме указанных на схемах, в журнал элементов добавляются сварные соединения между элементами, ответвления в точках разветвления трубопроводов и ответвления в местах установки опор.

Выбираются элементы трубопровода (точки измерения), на которых должны быть установлены приборы инфразвукового контроля при натурном обследовании. Для разветвленных трубопроводов рекомендуется устанавливать приборы в концевых зонах (на запорной арматуре) и в местах разветвления (тройники с фланцами). Выбор мест установки приборов также ограничивается участками (деталями) без тепловой изоляции и доступностью участков без ограничения режимов эксплуатации.

Выполнение натурных работ по обследованию трубопровода.

При натурном обследовании в точках измерения устанавливаются приборы инфразвукового контроля (ПИК), проводятся измерения и регистрация линейных ускорений, а так же угловых скоростей в трех взаимно перпендикулярных направлениях.

По результатам измерений строятся амплитудно-частотные характеристики перемещений и углов поворота точек трубопровода.Расчет напряженно-деформированного состояния трубопровода.

3.1. Участок трубопровода рассматривается как пространственная изгибаемая рама, составленная из прямых и изогнутых (на отводах) пролетов трубчатого сечения. Пролеты состоят из элементов трубопровода (трубы, отводы, переходы, фланцы, задвижки, сварные соединения и т. д.) с параметрами (длина, диаметр, толщина стенки, пространственное положение, свойства материала), соответствующими цифровой схеме (п. 3.1.), каждый отвод разбивается на 4-е прямолинейных элемента. Пролеты соединяются между собой в местах расположения равнопроходных тройников, ответвлений на меньшие диаметры, опор. Опоры моделируются стержневыми элементами, передающими только осевые силы.

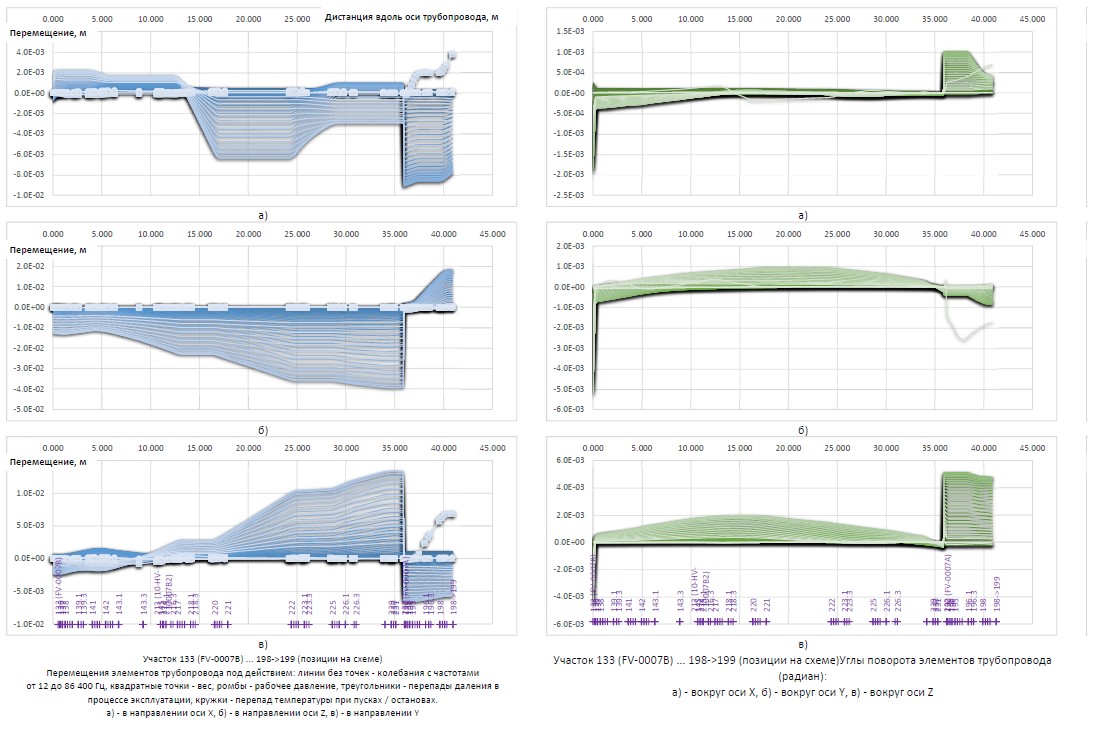

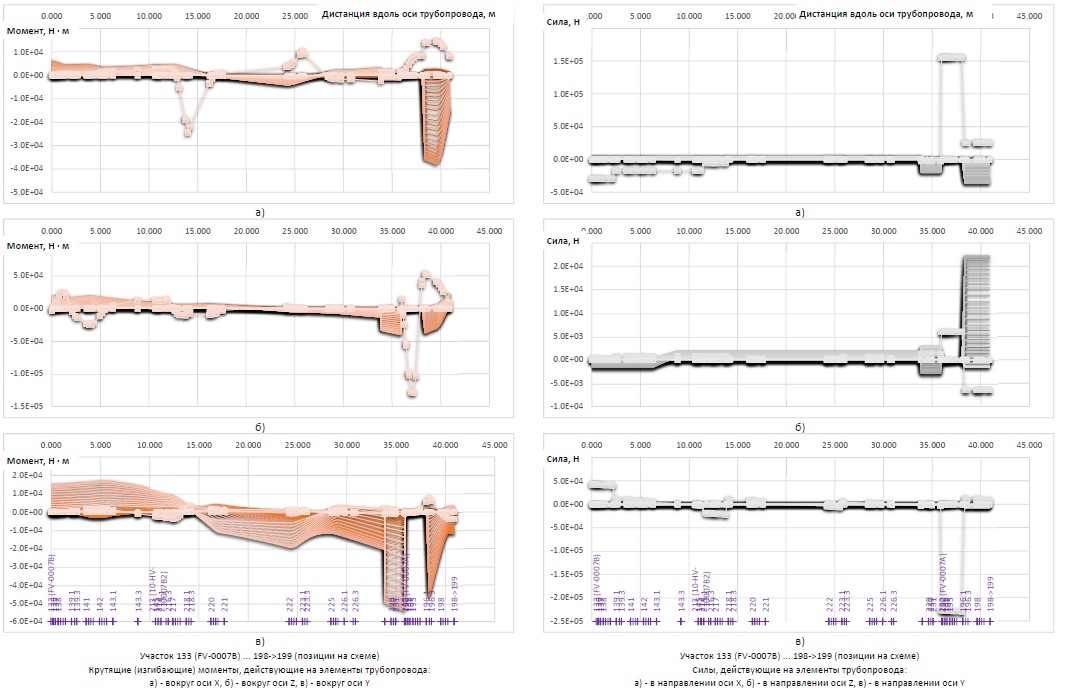

3.2. Проводятся расчеты вынужденных динамических колебаний с частотами от 1 Гц до 86400 Гц (65 частот). Граничными условиями для расчетов являются амплитудно-частотные характеристики, полученные по данным проведенного инфразвукового контроля. Результатами расчетов (для каждого элемента трубопровода) являются (Рисунок 1., линии без маркеров):

- перемещения в направлении осей X, Y, Z;

- углы поворотов вокруг осей X, Y, Z;

- крутящие (изгибающие) вокруг осей X, Y, Z;

- силы в направлении осей X, Y, Z.

Рисунок 1. Образец. Распределения перемещений, углов поворота, моментов и осевых сил

3.3. Проводится расчет деформирования трубопровода под действием веса трубопровода с перекачиваемым продуктом.

Результатами расчетов (для каждого элемента трубопровода) являются (Рисунок 1. – линии с квадратами):

- перемещения в направлении осей X, Y, Z;

- углы поворотов вокруг осей X, Y, Z;

- крутящие (изгибающие) вокруг осей X, Y, Z;

- силы в направлении осей X, Y, Z.

3.4. Проводится расчет деформирования трубопровода, вызванного перепадом температуры при пусках / остановах и изменениями температуры во время эксплуатации. Линейные температурные удлинения отдельных пролетов компенсируются возникающими (из-за закрепления конструкции и соединения линейных пролетов) «собственными» перемещениями, поворотами, моментами и силами. Результатами расчетов (для каждого элемента трубопровода) являются (Рисунок 1., линии с кружками) «собственные»:

- перемещения в направлении осей X, Y, Z;

- углы поворотов вокруг осей X, Y, Z;

- крутящие (изгибающие) вокруг осей X, Y, Z;

- силы в направлении осей X, Y, Z.

3.5. Проводится расчет деформирования трубопровода, вызванного перепадом рабочего давления при пусках / остановах и изменениями давления во время эксплуатации. Линейные удлинения отдельных пролетов компенсируются возникающими (из-за закрепления конструкции и соединения линейных пролетов) «собственными» перемещениями, поворотами, моментами и силами. Результатами расчетов (для каждого элемента трубопровода) являются (Рисунок 1., линии с ромбами и треугольниками) «собственные»:

- перемещения в направлении осей X, Y, Z;

- углы поворотов вокруг осей X, Y, Z;

- крутящие (изгибающие) вокруг осей X, Y, Z;

- силы в направлении осей X, Y, Z.

3.6. Для каждого элемента рассчитываются кольцевые и продольные напряжения, вызванные рабочим давлением и изменениями давления во время эксплуатации.

3.7. Для каждого элемента рассчитываются кольцевые, продольные и касательные напряжения, вызванные крутящими (изгибающими) моментами и силами, рассчитанными по п. 3.1.-3.6.

Рассчитываются условно упругие эквивалентные напряжения и соответствующие им упругопластические напряжения и деформации.

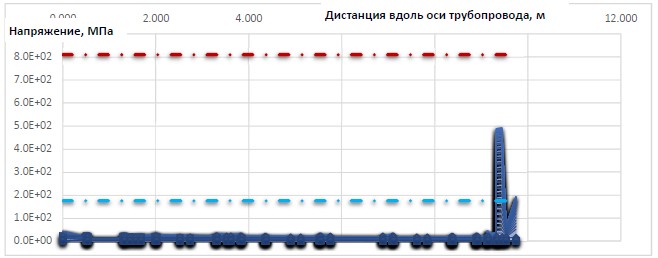

- Прочностной расчет

4.1. В расчете на прочность проводится сравнение действующих напряжений (п. 3.7.) с допускаемыми напряжениями по проекту или по нормам проектирования.

4.2. Допускаемые напряжения в нормах проектирования устанавливаются в зависимости от назначения (перекачиваемый продукт, температура, расход, давление), условий эксплуатации трубопровода (способ прокладки, режимы эксплуатации, внешние нагрузки и воздействия), характеристик металла/материала (труб, соединительных деталей, арматуры).

Рисунок 2. Образец. Действующие (темно синие линии) напряжения и допускаемые напряжения по нормам ASME-B31.1 (светло синяя штрихпунктирная линия)

Для тех элементов трубопровода, в которых действующие напряжения не превышают допускаемые напряжения, дальнейшая оценка их состояния не требуется (остаточный ресурс прочностью не ограничивается).

- Расчет остаточного ресурса.

5.1. По напряжением-деформированному состоянию элемента (п. 3.7.) и свойствам металла трубы при температуре, равной максимальной температуре эксплуатации рассчитывается вероятность отказа (возникновение трещины - разрушение стенки трубы - потеря герметичности) по каждому виду и частоте нагрузок (п. 3.2.-3.5.) за один цикл изменения нагрузки от минимума до максимума. Рассчитывается ожидаемая интенсивность отказов (количество отказов в год) с учетом количества циклов за год.

5.2. Рассчитывается ожидаемая суммарная (от всех нагрузок) интенсивность отказов от всех нагрузок и дисперсия интенсивности отказов, учитывающая стохастический характер механических характеристик металла, режимов эксплуатации, запас на погрешности расчетных моделей (Рисунок 3.).

Рисунок 3. Образец. Распределение интенсивности отказов (черная линия) и границ 90 % коридора (зеленая и красная линии) по длине участка

Для каждого элемента по суммарной интенсивности отказов определяется остаточный ресурс (с 95 % вероятностью).

Отсчитывая остаточный ресурс от даты проведения диагностического обследования, получаем срок безопасной эксплуатации.

- Основные результаты, выводы, разработка рекомендаций.

Для элементов с остаточным ресурсом 10 лет и менее определяются причины (виды нагрузок), которые приводят к снижению остаточного ресурса и разрабатывается перечень компенсирующих мероприятий, обеспечивающих надежную и безопасную эксплуатацию технологического трубопровода.

Вопросы и предложения

Все права принадлежат ООО “Цифровой Двойник”

All rights reserved Digital twin LLC